آیا تاکنون با اصطلاحات مختلف ورق کامپوزیت در صنعت ساختمان مواجه شدهاید و معنا یا کاربرد آنها برایتان سوال شده است؟ شناخت این واژهها میتواند به تصمیمگیری بهتر در انتخاب و اجرای نما کمک کند. در این مطلب، مهمترین اصطلاحات تخصصی ورق کامپوزیت را به زبان ساده و دقیق مرور میکنیم.

اصطلاحات پایه و ساختار

در این قسمت به تعریف اصطلاحات کلیدی و ساختار اصلی ورق کامپوزیت میپردازیم تا درک آنها راحتتر شود:

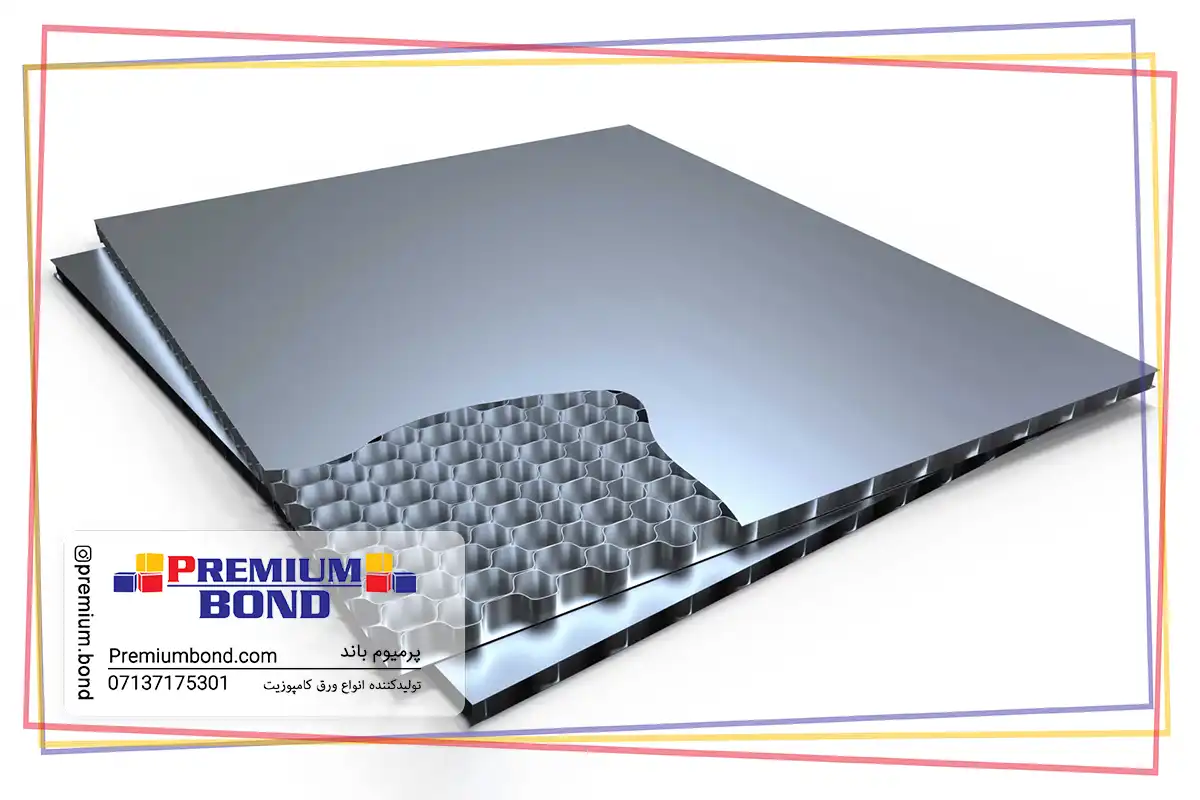

۱- ورق کامپوزیت (Composite Panel)

ورق کامپوزیت، محصولی چندلایه است که معمولا از دولایه خارجی فلزی و یک هسته غیرفلزی تشکیل شده است. این ساختار ترکیبی، خواص منحصربهفردی را ایجاد میکند که در مصالح تکجزئی قابلدستیابی نیست.

۲- ACM (Aluminum Composite Material)

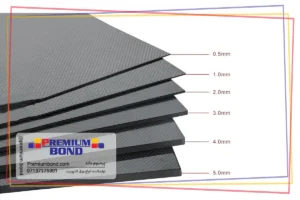

متریال ورق کامپوزیت عبارتند از:

- دو لایه آلومینیوم:

ضخامت هر لایه معمولا بین ۰.۳ تا ۰.۵ میلیمتر است.

- هسته پلیمری:

معمولا با ضخامت ۲ تا ۵ میلیمتر، باعث سبک بودن و افزایش استحکام پانل میشود.

۳- MCM (Metal Composite Material)

MCM اصطلاحی عمومیتر است که شامل تمام ورقهای کامپوزیتی میشود که از فلزات مختلف در لایههای خارجی استفاده میکنند. این میتواند شامل آلومینیوم، فولاد ضدزنگ، مس یا حتی تیتانیوم باشد.

۴- هسته (Core)

هسته، لایه میانی ورق کامپوزیت است که نقش کلیدی در تعیین خواص فیزیکی و مکانیکی پانل دارد.

انواع رایج هسته عبارتاند از:

- هسته پلیاتیلن (PE Core): سبک و اقتصادی اما با مقاومت حرارتی پایین

- هسته مقاوم در برابر آتش (FR Core): شامل مواد معدنی جهت افزایش مقاومت پانل در برابر حریق

- هسته پلیاتیلن با چگالی کم (LDPE Core): انعطافپذیری بالاتر نسبت به پلیاتیلن معمولی

- هسته معدنی (Mineral Core): مقاومت حرارتی زیاد، مناسب برای استفاده در ساختمانهای بلند

۵- روکش (Skin)

روکش به لایههای بیرونی ورق کامپوزیت گفته میشود. خصوصیات این لایهها (ضخامت، آلیاژ، پوشش) تاثیر مستقیمی بر عملکرد و زیبایی نهایی پانل دارد.

خواص فیزیکی و مکانیکی

خواص فیزیکی و مکانیکی ورقهای کامپوزیت عبارتند از:

1- مدول الاستیسیته (Modulus of Elasticity)

مدول الاستیسیته (E) نشاندهنده سختی و مقاومت ورق در برابر تغییر شکل الاستیک است. برای ACM، این مقدار متغیر است و به ترکیب دقیق مواد بستگی دارد.

۲- مقاومت خمشی (Flexural Strength)

مقاومت خمشی، بیانگر توان ورق کامپوزیت در مقابل بارهایی است که به صورت عمود بر سطح آن وارد میشوند. این ویژگی به وسیله آزمون سه نقطهای خمش (بر اساس استاندارد ASTM D790) سنجیده میشود و مقدار آن برای ورقهای کامپوزیت آلومینیومی (ACM) معمولاً بین ۸۰ تا ۱۳۰ مگاپاسکال است.

۳- ضریب انبساط حرارتی (Coefficient of Thermal Expansion)

این ضریب (α) بیانگر میزان تغییر ابعاد ورق در مواجهه با تغییرات دما است. برای ورقهای کامپوزیت آلومینیومی (ACM)، این مقدار معمولا حدود ۲٫۴ میلیمتر به ازای هر متر در دمای ۱۰۰ درجه سانتیگراد است. بنابراین، طراحان باید این ضریب را هنگام محاسبه درزهای انبساط و طراحی اتصالات مدنظر قرار دهند.

نصب و اجرا

نصب و اجرای ورق کامپوزیت شامل موارد زیر می شود:

۱- سیستم نمای خشک (Dry Facade System)

روشی برای نصب ورقهای کامپوزیت بدون استفاده از ملات یا چسب است. این سیستم شامل زیرسازی فلزی و اتصالات مکانیکی است که امکان تهویه پشت پانلها را فراهم میکند. برای اطلاع کامل از روش نصب ورق کامپوزیت می توانید مقاله نحوه اجرای نمای کامپوزیت و نصب آن را مطالعه کنید.

۲- زیرسازی (Substructure)

سازه فلزی (معمولا آلومینیومی) که برای نصب ورقهای کامپوزیت استفاده میشود. زیرسازی باید قادر به تحمل وزن پانلها و بارهای باد باشد و امکان انبساط و انقباض حرارتی را فراهم کند.

۳- کلیپس (Clip)

قطعهای فلزی که برای اتصال ورق کامپوزیت به زیرسازی استفاده میشود. کلیپسها لازم است از جنسی انتخاب شوند که با فلز روکش پانل سازگار باشد تا احتمال وقوع خوردگی گالوانیکی کاهش یابد.

۴- درز انبساط (Expansion Joint)

فضایی خالی است که بین ورقها ایجاد میشود تا امکان انبساط و انقباض ناشی از تغییرات حرارتی را فراهم کند. تعیین عرض این درز باید با توجه به ضریب انبساط حرارتی مصالح و دامنه نوسانات دمای محیط انجام گیرد.

۵- روش نصب مخفی (Concealed Fixing)

سیستم نصبی که در آن اتصالات از نمای بیرونی قابلمشاهده نیستند. این روش شامل استفاده از گیرههای مخصوص یا سیستمهای اتصال پشت پانل است.

عملکرد و ویژگیهای تخصصی

موارد زیر از جمله اصطلاحات مربوط به عملکرد و ویژگیهای تخصصی ورق کامپوزیت هستند:

۱- مقاومت در برابر باد (Wind Load Resistance)

این ویژگی نشان میدهد که ورق کامپوزیت تا چه حد میتواند فشار و نیروی ناشی از باد را تحمل کند. برای ارزیابی این موضوع، معمولاً با استفاده از استانداردهایی مثل ASTM E330، آزمایشهایی انجام میشود تا میزان مقاومت ورق مشخص شود.

۲- عایق حرارتی (Thermal Insulation)

ورق کامپوزیت با کاهش انتقال حرارت، نقش عایق حرارتی را ایفا میکند. ضریب هدایت حرارتی این ورقها معمولا بین ۰.۱۵ تا ۰.۳ وات بر متر کلوین است که این عدد بسته به نوع هسته ورق متفاوت است.

۳- عایق صوتی (Sound Insulation)

ورق کامپوزیت با کم کردن عبور صدا، به عنوان عایق صوتی عمل میکند. مقدار این عایق بودن با شاخص Rw اندازهگیری میشود که معمولا برای این ورقها بین ۲۵ تا ۳۵ دسیبل است.

۴- مقاومت در برابر UV

اگر ورق کامپوزیت مقاومت خوبی در برابر اشعه ماورا بنفش داشته باشد، رنگ و ظاهر خود را زیر نور خورشید از دست نمیدهد. این ویژگی بیشتر به نوع پوشش سطحی مثل PVDF و مواد ضد UV موجود در رنگ بستگی دارد.

پوششها و فینیشها

پوششها و فینیشهای ورق کامپوزیت نقش مهمی در ظاهر نهایی و محافظت سطحی این محصول دارند؛ در ادامه با انواع فینیشها و نکات کاربردی مربوط به آنها آشنا میشوید:

۱- PVDF (Polyvinylidene Fluoride)

PVDF یک نوع پوشش مقاوم است که بیشتر در رنگهای با ترکیب ۷۰ درصد PVDF و ۳۰ درصد رزین آکریلیک استفاده میشود. این پوشش در برابر نور خورشید (UV) و مواد شیمیایی، مقاومت بالایی دارد.

۲- FEVE (Fluoroethylene Vinyl Ether)

FEVE نوعی پوشش پلیمری فلور است که مانند PVDF مقاومت بالایی دارد اما در عین حال سطحی براقتر ایجاد میکند و قابلیت تولید رنگهای متنوعتری را فراهم میسازد.

۳- پوشش آنودایز (Anodized Finish)

در این روش، با یک فرآیند الکتروشیمیایی، لایهای از اکسید محافظ روی سطح آلومینیوم تشکیل میشود. این پوشش باعث افزایش مقاومت آلومینیوم در برابر خوردگی و سایش میشود.

۴- متالیک (Metallic Finish)

در این نوع پوشش، با اضافه کردن ذرات فلزی به رنگ، سطح ورق کامپوزیت ظاهری براق و فلزی پیدا میکند.

استانداردها و آزمونهای تخصصی

برخی از استانداردها و آزمونهای تخصصی ورق کامپوزیت عبارتند از:

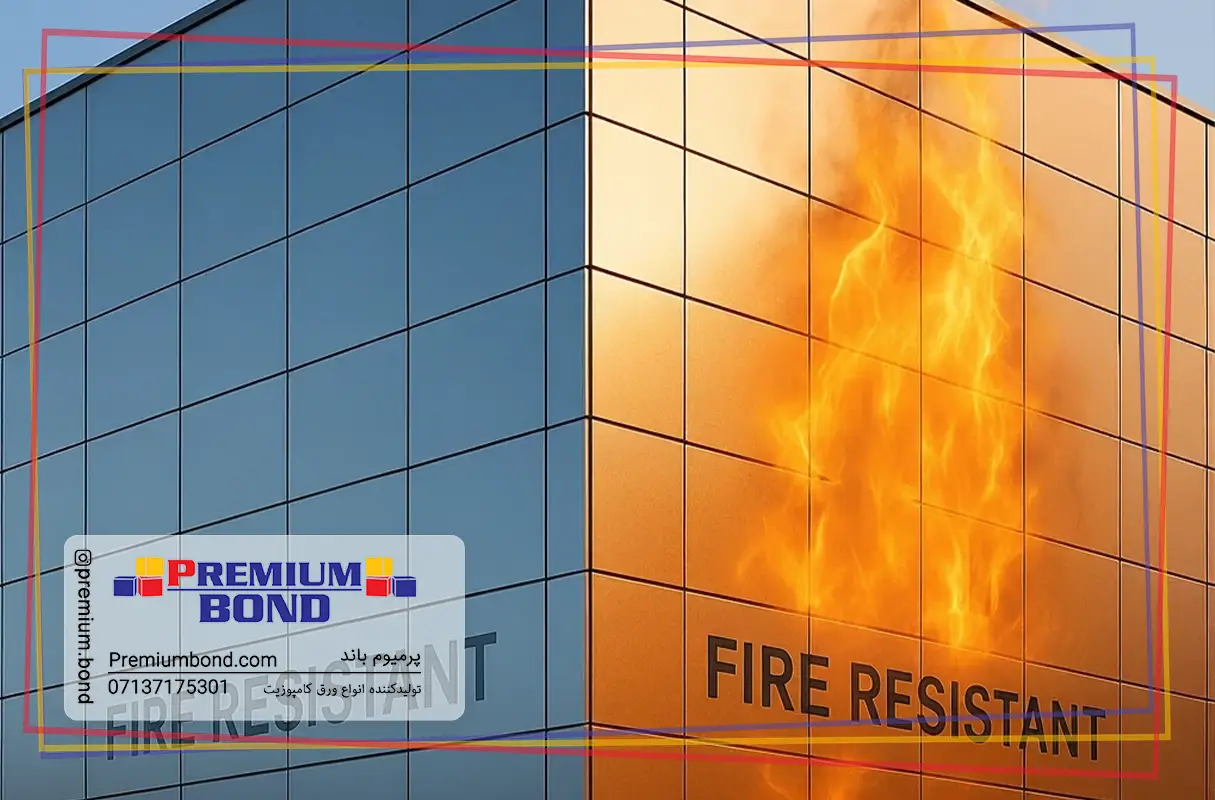

۱- NFPA 285

این استاندارد آمریکایی برای ارزیابی میزان مقاومت نمای ساختمانهای بلند در برابر آتش استفاده میشود. در این آزمون، نحوه گسترش آتش در نمای ساختمان به صورت شبیهسازی شده بررسی میگردد.

۲- BS 8414

این استاندارد بریتانیایی برای سنجش عملکرد نمای ساختمانها در برابر آتش به کار میرود. در این آزمون، میزان گسترش شعله و دمای گازهای خروجی مورد ارزیابی قرار میگیرد.

۳- ASTM D1781

این استاندارد برای آزمایش میزان چسبندگی بین لایههای ورق کامپوزیت به کار میرود و به نام آزمون پوستکنی یا درام پیل (Drum Peel Test) شناخته میشود.

۴- AAMA 2605

استاندارد AAMA 2605 مربوط به ارزیابی کیفیت و دوام پوششهای با کارایی بالا روی اکستروژنها و پنلهای آلومینیومی است و توسط انجمن تولیدکنندگان آلومینیوم آمریکا تعیین شده است.

تکنیکهای پیشرفته ساخت و نصب

تکنیکهای پیشرفته ساخت و نصب ورق کامپوزیت عبارتند از:

۱- روتینگ (Routing)

روتینگ به معنای ایجاد شیار در پشت ورق کامپوزیت است تا بتوان آن را به راحتی خم کرد. این روش بیشتر برای ساخت لبهها و زاویههای تیز استفاده میشود و معمولا نیازی به قطعات یا اتصالات اضافه ندارد.

۲- فرزکاری CNC (CNC Milling)

در فرزکاری CNC، ورقهای کامپوزیت با دستگاههای پیشرفته و کامپیوتری به صورت دقیق برش میخورند. این روش امکان ساخت طرحهای پیچیده و ظریف را به راحتی فراهم میکند.

۳- سیستم پانل کاست (Cassette Panel System)

در این روش، لبههای ورق کامپوزیت به سمت داخل خم میشوند تا یک پانل جعبهای شکل ساخته شود. این سیستم نسبت به پانلهای تخت استحکام بیشتری دارد و باعث میشود نصب ورقها سریعتر و آسانتر انجام شود.

مزایای اصلی این سیستم عبارتاند از:

- استحکام و سختی بالاتر پانلها

- امکان نصب سریعتر، چون اتصالات از قبل در کارخانه آماده میشوند.

- عایقبندی بهتر و جلوگیری از نفوذ آب و هوا

۴- سیستم نصب تنشی (Tension-leveling Installation System)

در این روش، پانلهای کامپوزیت با کمک کابلهای فولادی پیشتنیده نصب و ثابت میشوند. این سیستم باعث میشود بتوان نماهای بزرگ و یکپارچه اجرا کرد و همچنین مقاومت نما در برابر فشار باد را افزایش میدهد.

۵- تکنولوژی اتصال چسبی ساختاری (Structural Adhesive Bonding)

در این روش، برای وصل کردن ورقهای کامپوزیت به زیرسازی، از چسبهای پیشرفته و مقاوم استفاده میشود. این تکنولوژی نسبت به اتصالات مکانیکی چندین مزیت دارد، از جمله:

- توزیع یکنواختتر فشار و تنش روی سطح اتصال

- کاهش وزن کل نمای ساختمان

- بهبود عایقبندی صوتی و حرارتی

- امکان اتصال مواد مختلف بدون نگرانی از خوردگی گالوانیکی

محاسبات و طراحی سازهای

محاسبات و طراحی سازهای شامل نکاتی است که در ادامه با آنها آشنا میشوید و برای انتخاب صحیح ورق کامپوزیت اهمیت دارند.

۱- تحلیل المان محدود (Finite Element Analysis – FEA)

یک روش عددی است که برای شبیهسازی رفتار ورقهای کامپوزیت در برابر انواع بارها به کار میرود.

FEA در طراحی نما برای موارد زیر استفاده میشود:

- پیشبینی میزان تغییر شکل پانلها هنگام وزش باد

- بررسی تنشهای حرارتی ناشی از تغییرات دما

- بهینهسازی طراحی اتصالات و زیرسازی برای عملکرد بهتر

۲- محاسبات بار باد (Wind Load Calculations)

در این فرآیند، نیروهایی که باد بر نمای ساختمان وارد میکند با استفاده از استانداردهایی مثل ASCE 7 (آمریکا) یا Eurocode 1 (اروپا) محاسبه میشود. این محاسبات شامل موارد زیر است:

- تعیین فشار باد با توجه به موقعیت جغرافیایی و ارتفاع ساختمان

- محاسبه فشار باد روی قسمتهای مختلف نما مثل گوشهها، لبهها و وسط

- مشخص کردن بارهای مکشی و فشاری که روی پانلها وارد میشود

۳- طراحی درز انبساط (Expansion Joint Design)

برای تعیین عرض و فاصله مناسب درزهای انبساط، باید چند عامل را در نظر گرفت:

- ضریب انبساط حرارتی مواد (α)

- میزان تغییرات دمای محیط (ΔT)

- طول پانلها (L)

فرمول کلی برای محاسبه تغییر طول بر اثر حرارت به این صورت است:

ΔL = α × L × ΔT

عملکرد حرارتی و انرژی

ورقهای کامپوزیت نقش مهمی در کاهش مصرف انرژی و بهبود عملکرد حرارتی ساختمان دارند. بررسی این ویژگیها برای افزایش بهرهوری ساختمان اهمیت زیادی دارد.

۱- ارزش R (R-Value)

ارزش R نشاندهنده میزان مقاومت حرارتی یک ماده است. این مقدار برای ورقهای کامپوزیت به نوع هسته و ضخامت آن بستگی دارد. به عنوان مثال، یک پنل کامپوزیت آلومینیومی با هسته پلیاتیلن و ضخامت ۴ میلیمتر معمولاً ارزش R حدود ۰٫۲۹ متر مربع کلوین بر وات دارد.

۲- پل حرارتی (Thermal Bridge)

پل حرارتی به بخشهایی از نما گفته میشود که نسبت به سایر قسمتها، انتقال حرارت بیشتری دارند. در نمای کامپوزیت، اتصالات فلزی معمولا عامل ایجاد این مشکل هستند. برای کاهش پل حرارتی میتوان از راهکارهای زیر استفاده کرد:

- قرار دادن عایق حرارتی در محل اتصالات

- طراحی سیستم نصب به گونهای که تماس فلز با فلز تا حد امکان کم شود.

۳- شبیهسازی عملکرد حرارتی (Thermal Performance Simulation)

برای بررسی و بهبود رفتار حرارتی نمای کامپوزیت، از نرمافزارهای تخصصی مثل THERM یا WUFI استفاده میشود. این شبیهسازیها به طراحان کمک میکند تا نمای ساختمان را بهینه کنند و مصرف انرژی را کاهش دهند.

دوام و نگهداری

در این قسمت با آزمونها و شاخصهایی آشنا میشوید که میزان دوام و قابلیت نگهداری ورق کامپوزیت را از نظر فنی مورد ارزیابی قرار میدهند:

۱- آزمون چرخه حرارتی (Thermal Cycling Test)

در این آزمون، مقاومت و دوام ورق کامپوزیت و اتصالات آن در برابر تغییرات مکرر دما بررسی میشود. معمولا ورقها طی هزاران بار گرم و سرد شدن آزمایش میشوند و این فرآیند طبق استانداردهایی مثل AAMA 501.5 انجام میگیرد.

۲- مقاومت در برابر خوردگی (Corrosion Resistance)

در این بخش، میزان مقاومت ورق کامپوزیت در برابر شرایط محیطی نامساعد سنجیده میشود. آزمونهای رایج شامل موارد زیر هستند:

- آزمون مه نمکی (Salt Spray Test) طبق استاندارد ASTM B117

- آزمون مقاومت در برابر رطوبت طبق استاندارد ASTM D2247

۳- سیستمهای شستشوی نما (Facade Cleaning Systems)

برای نگهداری و شستشوی منظم نما، باید سیستمهایی برای دسترسی آسان به سطوح مختلف ساختمان طراحی و اجرا شود. این سیستمها میتوانند شامل موارد زیر باشند:

- سیستمهای گوندولا یا واحدهای نگهداری ساختمان (BMU)

- نقاط اتصال مخصوص نصب داربستهای معلق

- پلتفرمهای تاشو که با نمای ساختمان یکپارچه هستند

نوآوریهای اخیر در صنعت ورق کامپوزیت

نوآوریهای اخیر در صنعت ورق کامپوزیت عبارتند از:

۱- پانلهای فتوولتائیک یکپارچه (Building-Integrated Photovoltaics – BIPV)

در این فناوری، سلولهای خورشیدی به صورت یکپارچه با ورقهای کامپوزیت ترکیب میشوند تا نمای ساختمان بتواند علاوه بر زیبایی، انرژی برق تولید کند. این روش امکان ساخت نماهای مدرن و چندمنظوره را فراهم میسازد.

۲- مواد تغییرفازدهنده (Phase Change Materials – PCMs)

قرار دادن مواد تغییرفازدهنده در هسته ورقهای کامپوزیت باعث بهبود عملکرد حرارتی نما میشود. این مواد با جذب یا آزاد کردن گرما در یک دمای ثابت، به ثابت ماندن دمای داخل ساختمان کمک میکنند.

۳- پوششهای خودتمیزشونده (Self-Cleaning Coatings)

این پوششها با فناوری نانو روی ورقهای کامپوزیت اضافه میشوند تا سطح نما همیشه تمیز بماند. معمولا دو نوع پوشش خودتمیزشونده وجود دارد:

- پوشش فوتوکاتالیتیک: این پوشش با اکسید تیتانیوم ساخته میشود و زیر نور خورشید، آلودگیها را تجزیه میکند.

- پوشش فوق آبگریز: این پوشش باعث میشود قطرههای آب به سرعت از روی سطح بلغزند و همزمان گرد و خاک و آلودگی را هم با خود پاک کنند.

چرا آشنایی با اصطلاحات تخصصی ورق کامپوزیت مهم است؟

آشنایی با اصطلاحات تخصصی ورق کامپوزیت، نقش مهمی در موفقیت پروژههای ساختمانی دارد. این دانش به متخصصان کمک میکند تا در طراحی و اجرای نماهای مدرن، انتخابهای دقیقتر و بهتری داشته باشند و از مصالح کامپوزیت بیشترین بهره را ببرند. در نتیجه، با افزایش آگاهی و بهروز بودن در این حوزه، میتوان به ساختمانهایی بادوامتر، زیباتر و کارآمدتر دست یافت.