ورقهای کامپوزیت، به عنوان یکی از پیشرفتهترین مصالح در صنعت ساختوساز معاصر، نقشی کلیدی در طراحی و اجرای نماهای مدرن ساختمانی ایفا میکنند. این مواد نوآورانه، با ترکیب خواص برتر چندین ماده، راهحلهای منحصربهفردی برای چالشهای معماری و مهندسی ارائه میدهند. این مقاله به بررسی جامع و عمیق اصطلاحات تخصصی ورق کامپوزیت در صنعت ساختوساز میپردازد. هدف ما ارائه دانشی کاربردی و بهروز به طیف گستردهای از متخصصان این حوزه، از جمله معماران خلاق، مهندسان سازه نوآور، پیمانکاران ماهر و سایر دستاندرکاران صنعت است.

اصطلاحات پایه و ساختار

۱- ورق کامپوزیت (Composite Panel)

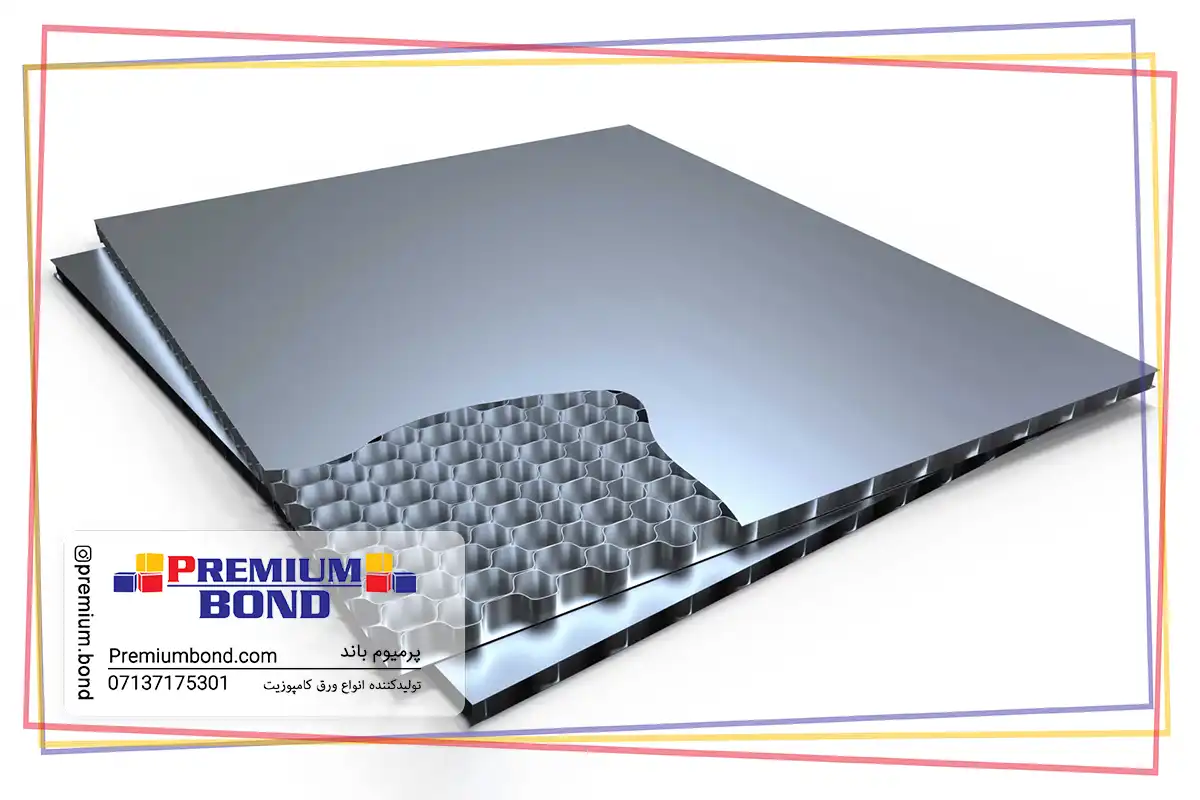

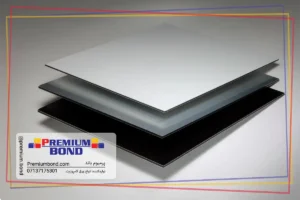

ورق کامپوزیت، محصولی چندلایه است که معمولاً از دولایه خارجی فلزی و یک هسته غیرفلزی تشکیل شده است. این ساختار ترکیبی، خواص منحصربهفردی را ایجاد میکند که در مصالح تکجزئی قابلدستیابی نیست.

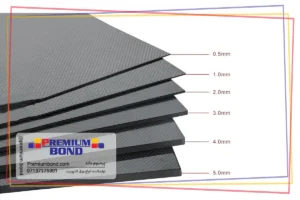

۲- ACM (Aluminum Composite Material)

ACM نوعی ورق کامپوزیت است که از دولایه آلومینیوم (معمولاً باضخامت ۰٫۳ تا ۰٫۵ میلیمتر) و یک هسته پلیمری (معمولاً باضخامت ۲ تا ۵ میلیمتر) تشکیل شده است. ACM به دلیل نسبت استحکام به وزن بالا و قابلیت شکلپذیری عالی، در نماسازی کاربرد گستردهای دارد.

۳- MCM (Metal Composite Material)

MCM اصطلاحی عمومیتر است که شامل تمام ورقهای کامپوزیتی میشود که از فلزات مختلف در لایههای خارجی استفاده میکنند. این میتواند شامل آلومینیوم، فولاد ضدزنگ، مس، یا حتی تیتانیوم باشد.

۴- هسته (Core)

هسته، لایه میانی ورق کامپوزیت است که نقش کلیدی در تعیین خواص فیزیکی و مکانیکی پانل دارد.

انواع رایج هسته عبارتاند از:

- PE Core (Polyethylene): سبک و اقتصادی، اما با مقاومت حرارتی پایین.

- FR Core (Fire Resistant): حاوی مواد معدنی برای بهبود مقاومت در برابر آتش.

- LDPE Core (Low-DensityPolyethylene): انعطافپذیری بیشتر نسبت به PE معمولی.

- هسته معدنی (Mineral Core): مقاومت حرارتی بالا، مناسب برای ساختمانهای بلندمرتبه.

۵- روکش (Skin)

روکش به لایههای خارجی ورق کامپوزیت اطلاق میشود. خصوصیات این لایهها (ضخامت، آلیاژ، پوشش) تأثیر مستقیمی بر عملکرد و زیبایی نهایی پانل دارد.

خواص فیزیکی و مکانیکی

۱- مدول الاستیسیته (Modulus of Elasticity)

مدول الاستیسیته (E) نشاندهنده سختی و مقاومت ورق در برابر تغییر شکل الاستیک است. برای ACM، این مقدار متغیر است و به ترکیب دقیق مواد بستگی دارد.

۲- مقاومت خمشی (Flexural Strength)

مقاومت خمشی، توانایی ورق کامپوزیت در تحمل بارهای عمود بر سطح آن را نشان میدهد. این ویژگی با آزمون خمش سه نقطهای (ASTM D790) اندازهگیری میشود و برای ACM معمولاً در محدوده ۱۳۰-۸۰ MPa قرار دارد.

۳- ضریب انبساط حرارتی (Coefficient of Thermal Expansion)

این ضریب (α) نشاندهنده میزان تغییر ابعاد ورق در اثر تغییرات دما است. برای ACM، این مقدار معمولاً حدود ۲٫۴mm/m at 100°C Temperature است. طراحان باید این ضریب را در محاسبات درز انبساط و اتصالات در نظر بگیرند.

نصب و اجرا

۱- سیستم نمای خشک (Dry Facade System)

روشی برای نصب ورقهای کامپوزیت بدون استفاده از ملات یا چسب. این سیستم شامل زیرسازی فلزی و اتصالات مکانیکی است که امکان تهویه پشت پانلها را فراهم میکند. برای اطلاع کامل از روش نصب ورق کامپوزیت می توانید مقاله نحوه اجرای نمای کامپوزیت و نصب آن را مطالعه کنید.

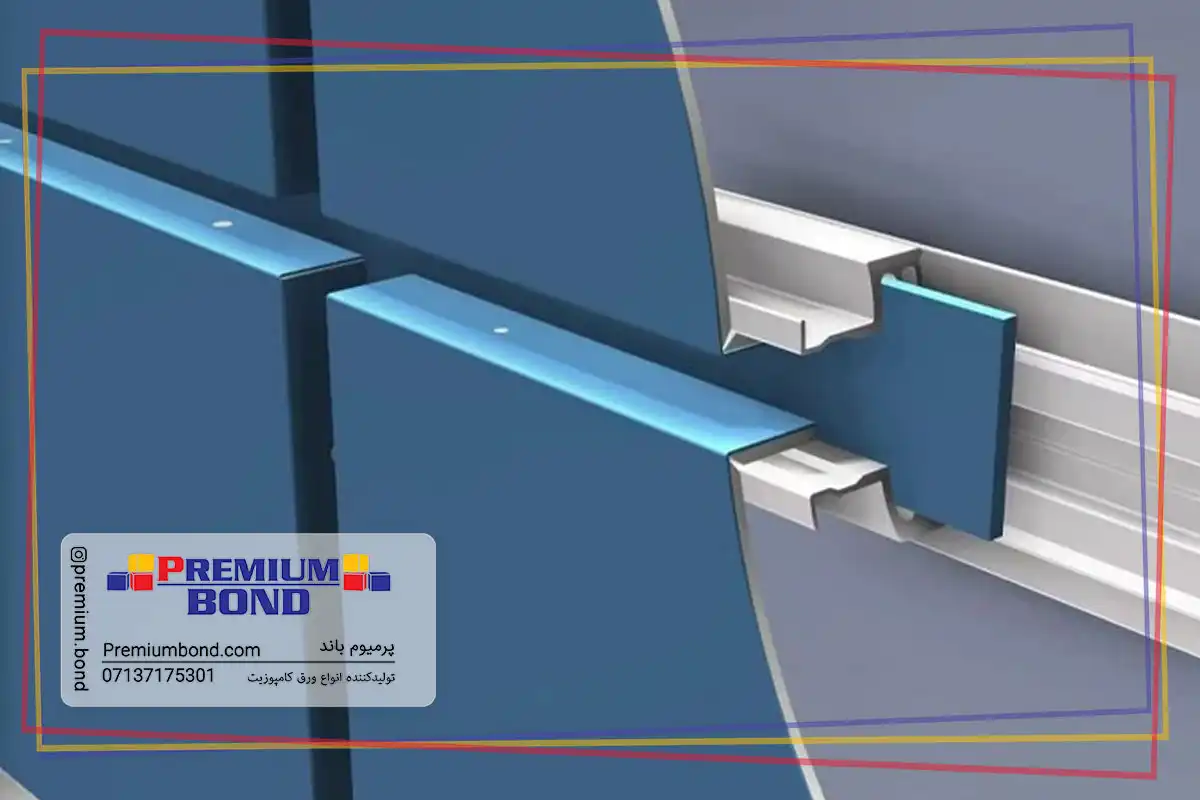

۲- زیرسازی (Substructure)

سازه فلزی (معمولاً آلومینیومی) که برای نصب ورقهای کامپوزیت استفاده میشود. زیرسازی باید قادر به تحمل وزن پانلها و بارهای باد باشد و امکان انبساط و انقباض حرارتی را فراهم کند.

۳- کلیپس (Clip)

قطعهای فلزی که برای اتصال ورق کامپوزیت به زیرسازی استفاده میشود. کلیپسها باید از جنس سازگار با فلز روکش پانل باشند تا از خوردگی گالوانیکی جلوگیری شود.

۴- درز انبساط (Expansion Joint)

فضای خالی بین ورقها که امکان انبساط و انقباض حرارتی را فراهم میکند. عرض این درزها باید بر اساس ضریب انبساط حرارتی مواد و دامنه تغییرات دمایی محیط محاسبه شود.

۵- روش نصب مخفی (Concealed Fixing)

سیستم نصبی که در آن اتصالات از نمای بیرونی قابلمشاهده نیستند. این روش شامل استفاده از گیرههای مخصوص یا سیستمهای اتصال پشت پانل است.

عملکرد و ویژگیهای تخصصی

۱- مقاومت در برابر باد (Wind Load Resistance)

توانایی ورق کامپوزیت در تحمل فشار ناشی از باد. این ویژگی با آزمونهای استاتیکی و دینامیکی مطابق با استانداردهایی مانند ASTM E330 ارزیابی میشود.

۲- عایق حرارتی (Thermal Insulation)

قابلیت ورق کامپوزیت در کاهش انتقال حرارت. ضریب هدایت حرارتی (λ) برای ACM معمولاً در محدوده ۰٫۳-۰٫۱۵ W/m·K قرار دارد که به نوع هسته بستگی دارد.

۳- عایق صوتی (Sound Insulation)

توانایی ورق کامپوزیت در کاهش انتقال صدا. این ویژگی با شاخص کاهش صدای وزن یافته (Rw) بیان میشود و برای ACM معمولاً بین ۲۵ تا ۳۵ دسیبل متغیر است.

۴- مقاومت در برابر UV

قابلیت حفظ رنگ و خواص فیزیکی در برابر اشعه ماورا بنفش خورشید. این ویژگی به نوع پوشش سطحی مانند PVDF و افزودنیهای UV در رنگ بستگی دارد.

پوششها و فینیشها

۱- PVDF (Polyvinylidene Fluoride)

پوششی بادوام بالا که معمولاً در سیستمهای رنگ ۷۰/۳۰ (۷۰% PVDF و ۳۰% رزین آکریلیک) استفاده میشود. PVDF مقاومت عالی در برابر UV و مواد شیمیایی دارد.

۲- FEVE (Fluoroethylene Vinyl Ether)

نوعی پوشش فلور و پلیمر که عملکردی مشابه PVDF دارد؛ اما با براقیت بیشتر و امکان ایجاد رنگهای متنوعتر.

۳- پوشش آنودایز (Anodized Finish)

فرایند الکتروشیمیایی که لایه اکسید محافظ بر روی سطح آلومینیوم ایجاد میکند. این پوشش مقاومت در برابر خوردگی و سایش را افزایش میدهد.

۴- متالیک (Metallic Finish)

نوعی فینیش که با افزودن ذرات فلزی به رنگ، ظاهری فلزی و براق به ورق کامپوزیت میدهد.

استانداردها و آزمونهای تخصصی

۱- NFPA 285

استاندارد آمریکایی برای آزمایش مقاومت در برابر آتش نمای ساختمانهای بلند. این آزمون شامل شبیهسازی گسترش آتش در نمای ساختمان است.

۲- BS 8414

استاندارد بریتانیایی برای آزمایش عملکرد آتش نمای ساختمانها. این آزمون شامل ارزیابی گسترش شعله و دمای گازهای خروجی است.

۳- ASTM D1781

استاندارد آزمایش چسبندگی لایهها در ورقهای کامپوزیت، معروف به آزمون پوستکنی یا درام پیل (Drum Peel Test).

۴- AAMA 2605

استاندارد انجمن تولیدکنندگان آمریکایی آلومینیوم برای عملکرد پوششهای با کارایی بالا بر روی اکستروژنهای آلومینیومی و پانلها.

تکنیکهای پیشرفته ساخت و نصب

۱- روتینگ (Routing)

فرایند ایجاد شیار در پشت ورق کامپوزیت برای امکان خمکردن آن. این تکنیک برای ایجاد لبهها و گوشههای تیز بدون نیاز به اتصالات اضافی استفاده میشود.

۲- فرزکاری CNC (CNC Milling)

استفاده از دستگاههای فرز کنترل عددی کامپیوتری برای برش دقیق و ایجاد طرحهای پیچیده در ورقهای کامپوزیت.

۳- سیستم پانل کاست (Cassette Panel System)

روشی پیشرفته برای نصب که در آن لبههای ورق کامپوزیت خم میشود تا یک پانل جعبهای شکل ایجاد شود. این سیستم استحکام بیشتری نسبت به پانلهای تخت دارد و نصب سریعتری را امکانپذیر میشود.

۴- سیستم پانل کاست (Cassette Panel System) –

تکنیکهای پیشرفته ساخت و نصب سازه. مزایای اصلی این سیستم عبارتاند از:

- افزایش صلبیت پانل و مقاومت در برابر تغییر شکل

- امکان پیش نصب اتصالات در کارخانه که منجر به کاهش زمان نصب در محل میشود

- بهبود عملکرد آببندی و هوابندی نما

۵- سیستم نصب تنشی (Tension-leveling Installation System)

روشی پیشرفته برای نصب پانلهای کامپوزیت که در آن از کابلهای فولادی پیشتنیده برای نگهداری پانلها استفاده میشود. این سیستم امکان ایجاد نماهای بزرگ و یکپارچه را فراهم میکند و مقاومت بالایی در برابر بارهای باد دارد.

۶- تکنولوژی اتصال چسبی ساختاری (Structural Adhesive Bonding)

استفاده از چسبهای پیشرفته پلیمری برای اتصال ورقهای کامپوزیت به زیرسازی. این روش مزایایی نسبت به اتصالات مکانیکی دارد، از جمله:

- توزیع یکنواختتر تنش در سطح اتصال

- کاهش وزن کلی سیستم نما

- بهبود عملکرد آکوستیکی و حرارتی

- امکان اتصال مواد نامتجانس بدون ریسک خوردگی گالوانیکی

محاسبات و طراحی سازهای

۱- تحلیل المان محدود (Finite Element Analysis – FEA)

روشی عددی برای شبیهسازی رفتار ورقهای کامپوزیت تحت بارهای مختلف. FEA در طراحی نما برای موارد زیر استفاده میشود:

- پیشبینی تغییر شکل پانلها تحت بارهای باد

- ارزیابی تنشهای حرارتی ناشی از تغییرات دما

- بهینهسازی طراحی اتصالات و زیرسازی

۲- محاسبات بار باد (Wind Load Calculations)

تعیین نیروهای ناشی از باد بر روی نمای ساختمان با استفاده از استانداردهایی مانند ASCE 7 در آمریکا یا Eurocode 1 در اروپا. این محاسبات شامل:

- تعیین فشار دینامیکی باد بر اساس موقعیت جغرافیایی و ارتفاع ساختمان

- محاسبه ضرایب فشار برای مناطق مختلف نما (گوشهها، لبهها، مرکز)

- تعیین بارهای مکشی و فشاری بر روی پانلها

۳- طراحی درز انبساط (Expansion Joint Design)

محاسبه عرض و فواصل درزهای انبساط با درنظرگرفتن:

- ضریب انبساط حرارتی مواد (α)

- دامنه تغییرات دمایی محیط (ΔT)

- طول پانلها (L)

فرمول کلی برای محاسبه تغییر طول حرارتی: ΔL = α × L × ΔT

عملکرد حرارتی و انرژی

۱- ارزش R (R-Value)

معیاری برای اندازهگیری مقاومت حرارتی مصالح. برای ورقهای کامپوزیت، ارزش R به ضخامت و نوع هسته بستگی دارد. مثلاً، یک پانل ACM با هسته PE به ضخامت ۴ میلیمتر میتواند ارزش R حدود ۰٫۲۹ m²·K/W داشته باشد.

۲- پل حرارتی (Thermal Bridge)

مناطقی در نما که انتقال حرارت در آنها بیشتر از مناطق مجاور است. در سیستمهای نمای کامپوزیت، اتصالات فلزی میتوانند پل حرارتی ایجاد کنند. راهکارهای کاهش پل حرارتی شامل:

- استفاده از عایقهای حرارتی در محل اتصالات

- طراحی سیستمهای نصب با حداقل نقاط تماس فلز به فلز

۳- شبیهسازی عملکرد حرارتی (Thermal Performance Simulation)

استفاده از نرمافزارهای تخصصی مانند THERM یا WUFI برای شبیهسازی رفتار حرارتی نمای کامپوزیت. این شبیهسازیها امکان بهینهسازی طراحی برای کاهش مصرف انرژی ساختمان را فراهم میکنند.

دوام و نگهداری

آزمون چرخه حرارتی (Thermal Cycling Test)

ارزیابی دوام ورق کامپوزیت و اتصالات آن تحت تغییرات مکرر دما. این آزمون معمولاً شامل هزاران چرخه گرم و سردشدن است و مطابق با استانداردهایی مانند AAMA 501.5 انجام میشود.

مقاومت در برابر خوردگی (Corrosion Resistance)

ارزیابی توانایی ورق کامپوزیت در مقاومت در برابر محیطهای مهاجم. آزمونهای رایج شامل:

- آزمون مه نمکی (Salt Spray Test) مطابق با ASTM B117

- آزمون مقاومت در برابر رطوبت مطابق با ASTM D2247

سیستمهای شستشوی نما (Facade Cleaning Systems)

طراحی و تعبیه سیستمهای دسترسی برای نگهداری و شستشوی منظم نما. این میتواند شامل موارد زیر باشد:

- سیستمهای گوندولا (Building Maintenance Units – BMUs)

- نقاط اتصال برای داربست معلق

- پلتفرمهای دسترسی تاشو یکپارچه با نما

نوآوریهای اخیر در صنعت ورق کامپوزیت

۱- پانلهای فتوولتائیک یکپارچه (Building-Integrated Photovoltaics – BIPV)

ترکیب سلولهای خورشیدی با ورقهای کامپوزیت برای تولید انرژی از نمای ساختمان. این تکنولوژی امکان ایجاد نماهای چندمنظوره را فراهم میکند که هم زیبا هستند و هم در تولید انرژی نقش دارند.

۲- مواد تغییرفازدهنده (Phase Change Materials – PCMs)

استفاده از مواد تغییرفازدهنده در هسته ورقهای کامپوزیت برای بهبود عملکرد حرارتی. این مواد با جذب و آزادسازی گرما در دمای ثابت، به تنظیم دمای داخلی ساختمان کمک میکنند.

۳- پوششهای خودتمیزشونده (Self-Cleaning Coatings)

اعمال پوششهای نانو بر روی سطح ورقهای کامپوزیت برای ایجاد خاصیت خودتمیزشوندگی. این پوششها میتوانند بر پایه دو تکنولوژی باشند:

- فوتو کاتالیتیک: با استفاده از اکسید تیتانیوم (TiO₂) که در حضور نور UV آلودگیها را تجزیه میکند.

- فوق آبگریز (سوپر هیدروفوبیک): که باعث میشود قطرات آب بهسرعت از سطح بغلتند و آلودگیها را با خود ببرند.

کلام آخر در مورد اصطلاحات تخصصی ورق کامپوزیت

درک عمیق این اصطلاحات و مفاهیم تخصصی در صنعت ورق کامپوزیت، به متخصصان ساخت و ساز امکان میدهد تا از این مصالح پیشرفته به بهترین شکل در طراحی و اجرای نماهای مدرن استفاده کنند. با پیشرفت تکنولوژی و افزایش تقاضا برای ساختمانهای کارآمد و پایدار، اهمیت این دانش تخصصی روزبهروز بیشتر میشود.